Terwijl de vraag naar steeds geavanceerdere chips toeneemt onder impuls van AI, de automobielsector en cloudinfrastructuur, moet de chipindustrie haar ecologische voetafdruk verkleinen. Het gaat dan om verschillende emissies, waterverbruik maar ook schadelijke chemicaliën zoals PFAS. Om die uitdaging klaar te krijgen zonder de innovatiesnelheid te fnuiken, moet duurzaamheid opgenomen worden van bij het allereerste ontwerp.

Technologische vooruitgang heeft een kost

Sinds Gordon Moore z’n beroemde observatie deed dat ‘het aantal transistoren in een chip elke twee jaar verdubbelt’ is het een algemeen bekend gegeven: innovatie is de hoeksteen van de groei van de chipindustrie. Een industrie die op haar beurt bouwstenen aanlevert voor baanbrekende applicaties in allerlei domeinen en zorgt voor economische succesverhalen. Doorbraken op het gebied van miniaturisatie, prestaties en rekenkracht hebben onze moderne samenleving in belangrijke mate gevormd.

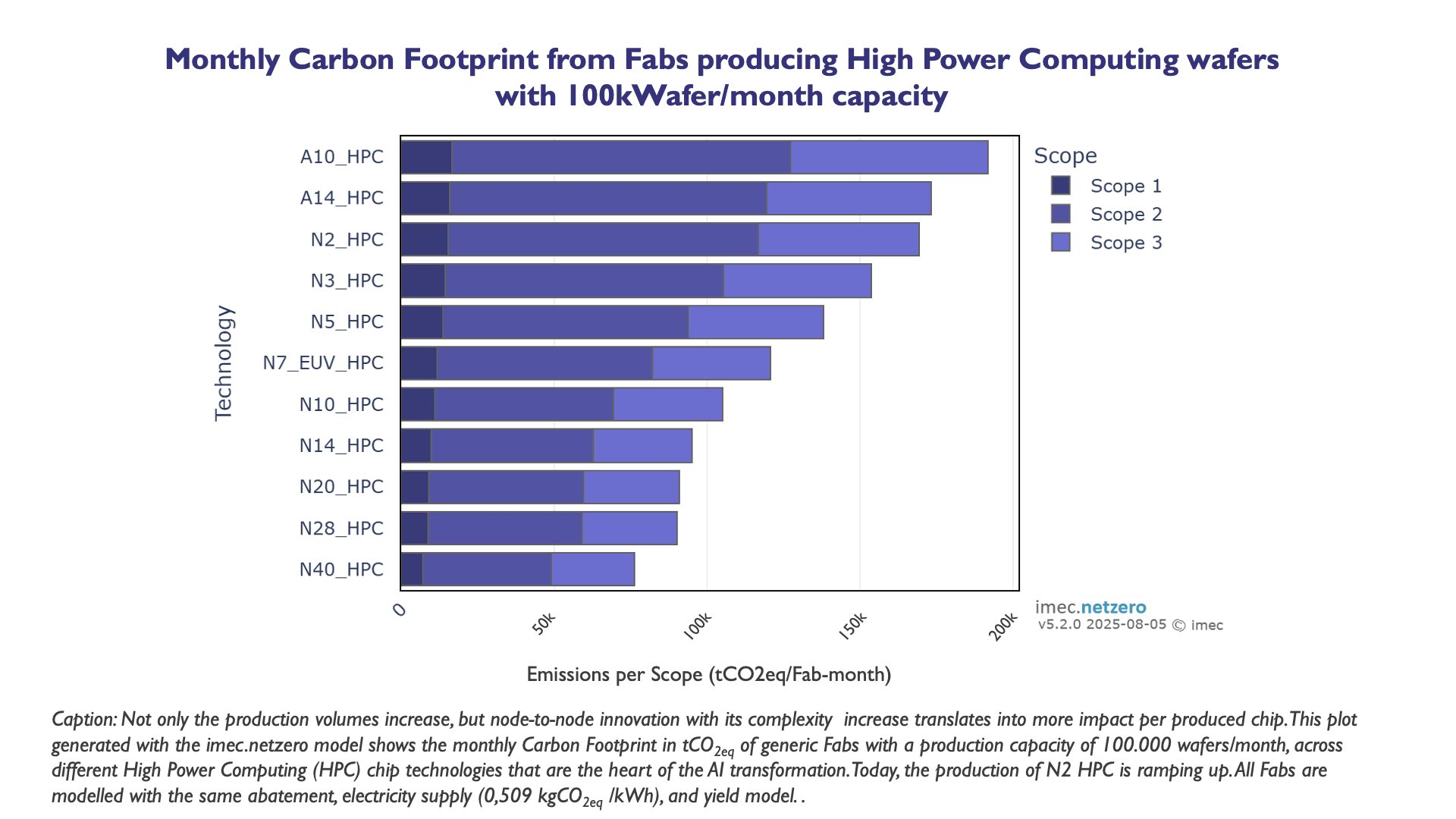

Deze vooruitgang ging echter steevast gepaard met steeds grotere gevolgen voor het milieu. De groeiende productie van chips kost veel energie, water en chemicaliën. Maar ook het groeiende gebruik van chips, bijvoorbeeld in energieverslindende datacenters, leidt tot een aanzienlijke ecologische voetafdruk. De uitstoot van AI-gedreven chipfabricage alleen al zal naar verwachting oplopen tot 16 miljoen ton CO₂ in 2030. Meer chips betekent doorgaans: meer energieverbruik, meer materiaalgebruik, meer uitstoot en dus meer impact.

Zodra een gekozen technologie in productie gegaan is, worden aanpassingen moeilijk. Duurzaamheid kan je daarom beter niet behandelen als een ‘aparte’ uitdaging, maar het thema integreren in de meest prille ontwerpfases.

Hoe is het zover gekomen? Ontwerpkeuzes in de productie van chips worden vandaag strak geoptimaliseerd in functie van opbrengst, verwerkingscapaciteit en stabiliteit. Duurzaamheid is in mindere mate sturend in de ontwerpfase. En zodra een gekozen technologie in productie gegaan is, worden aanpassingen moeilijk. Zelfs incrementele veranderingen kunnen aanzienlijke kosten, technische risico's en lange kwalificatietijden veroorzaken. De oplossing? Duurzaamheid niet behandelen als een aparte uitdaging, maar het thema integreren in de meest prille ontwerpfases.

Om die verschuiving te realiseren, moeten een aantal barrières worden aangepakt.

Barrière 1: het zichtbaarheidsprobleem van milieu-effecten

In tegenstelling tot statistieken zoals opbrengst, verwerkingssnelheid of kosten, worden milieufactoren zoals uitstoot, water- of materiaalverbruik zelden gemeten op procesniveau. Als gevolg daarvan maken ze zelden deel uit van de ontwikkelingsbeslissingen.

Die dynamiek begint te veranderen nu wereldwijde initiatieven nopen tot strengere milieurapportage en milieueffectbeoordelingen. De Europese Green Deal en de voorgestelde regelgeving onder de Corporate Sustainability Reporting Directive (CSRD) zorgen ervoor dat halfgeleiderfabrikanten Scope 1-, 2- en 3-emissies openbaar moeten maken, van de winning van grondstoffen tot en met de afvalverwerking aan het eind van de levensduur van een toestel. De steeds populairdere normen voor levenscyclusanalyses (LCA) maken het mogelijk voor bedrijven om de belangrijkste interventiepunten in de levenscyclus te identificeren.

Transparantie over zulke gegevens maakt het mogelijk om de milieubelasting van specifieke materiaalkeuzes te kwantificeren en in een vroeg ontwerpstadium beslissingen te nemen. Door de impact kwantificeerbaar te maken, kunnen milieuoverwegingen worden geëvalueerd naast technische prestaties en kosten.

Barrière 2: de onzekere kost van verandering

De kost van verandering is een van de meest genoemde redenen waarom duurzaamheidsacties als een uitdaging worden beschouwd in de halfgeleiderindustrie. Een materiaal vervangen, een proces aanpassen of nieuw gereedschap kwalificeren: het kan telkens aanzienlijke kosten met zich meebrengen, zowel in kapitaalinvestering als in ontwikkelingstijd.

Bovendien is zo’n verandering geen garantie op succes: soms blijkt het nieuwe proces niet beter is dan het originele. Een nieuw etsproces kan bijvoorbeeld een hoog broeikasgas elimineren, maar als het tegelijk meer energie verbruikt, kan de totale impact op de klimaatverandering groter zijn. Gezien de complexiteit van productieprocessen en de schaal waarop ze worden uitgevoerd, kunnen zelfs incrementele veranderingen technische risico's en aanzienlijke kosten met zich meebrengen.

Belangrijke kanttekening hier: de kosten van zulke veranderingen zijn nauw verbonden met de timing. Hoe eerder duurzaamheidsoverwegingen worden geïntegreerd in de ontwikkeling, hoe meer opties er zijn om de impact te verminderen zonder negatieve impact op de opbrengst of de prestaties van een technologie. Dat is logisch: ontwerpbeslissingen die in een vroeg stadium worden genomen - voordat processen gestandaardiseerd zijn - kunnen prijzige herontwerpen of grote procesaanpassingen in een later stadium voorkomen.

Betekent dat dan dat er geen eenvoudige mogelijkheden zijn binnen gevestigde processen? Toch niet. Processtappen hebben de neiging om zich in de loop van de tijd op te stapelen, vaak zonder te worden herzien. Veel van deze stappen zijn geïntroduceerd om specifieke problemen in eerdere knooppunten op te lossen en zijn vervolgens doorgevoerd. Het opnieuw evalueren van oude, overbodig geworden stappen kan een relatief risicoloze manier zijn om de uitstoot, het gebruik van grondstoffen of de procestijd te verminderen zonder dat je een volledig nieuw ontwerp hoeft te maken.

Barrière 3: technische barrières

Duurzaamheidsuitdagingen bij de productie van halfgeleiders hebben niet alleen te maken met kosten, maar zijn vaak ook technisch van aard. Veel van de materialen die vandaag gebannen worden, zoals PFAS, zijn indertijd geïntroduceerd omdat ze voldoen aan zeer specifieke vereisten, zoals uitzonderlijke stabiliteit, chemische weerstand en prestaties in extreme procesomgevingen. Alternatieven vinden die dezelfde resultaten leveren, zonder onbedoelde nadelen, voor bijvoorbeeld de veiligheid, is allesbehalve evident.

Technische problemen zijn uiteraard niet uniek voor duurzaamheid - en hebben de chipindustrie ook in het verleden nooit afgeschrikt. De industrie investeert routinematig in lange ontwikkelingscycli om doorbraken te bereiken op het gebied van prestaties, dichtheid en energie-efficiëntie. EUV-lithografie, high-NA optica en 3D-integratie zijn allemaal voorbeelden van oplossingen die ooit buiten bereik leken, maar nu in de praktijk worden toegepast. De impact op het milieu aanpakken, vereist een vergelijkbaar niveau van toewijding en langetermijnperspectief.

In meerdere onderzoekscentra wordt onderzoek gedaan naar PFAS-vrije harsen, aangepaste etschemicaliën en reinigingsprocessen die minder impact hebben. Hoewel deze technologieën nog in ontwikkeling zijn op laboratoriumschaal, tonen ze aan dat duurzame vooruitgang mogelijk is, mits aanhoudende R&D-inspanningen en samenwerking tussen verschillende industrieën.

Als precompetitief onderzoekscentrum dat over de hele waardeketen van halfgeleiders werkt, is imec goed geplaatst om nieuwe, duurzame productiestrategieën te verkennen en een duurzame omslag in de sector te stimuleren. Vier voorbeelden.

Imec.netzero is een webapplicatie die virtueel de productie modelleert om de milieu-impact te kwantificeren, waaronder Scope 1-3 emissies, materiaal- en waterverbruik. Door gegevens op procesniveau te integreren, helpt het de ingenieurs om de meest effectieve hefbomen te identificeren om emissies te verminderen, met maximaal behoud van opbrengst en prestaties. In de toekomst zullen de materiaalinventarissen uitgebreid worden met geïntegreerde emissies en PFAS, wat uitgebreidere gegevens zal opleveren voor een duurzaam procesontwerp.

Een domein waar imec samen met materiaalleveranciers aan werkt, zijn PFAS-vrije weerstanden. De eerste resultaten tonen aan dat PFAS-vrije CAR-harsen vergelijkbare patroonprestaties kunnen leveren, hoewel er nog uitdagingen zijn op het vlak van resolutie.

Door een oudere natte reiniging te vervangen door een reiniging met fluorwaterstof en ozon, een stap die de helft minder water verbruikt en twee keer zo snel verloopt, verminderden imec-onderzoekers zowel het gebruik van grondstoffen als de procestijd.

Inspanningen om de EUV-dosissen te verlagen hebben een snellere verwerkingscapaciteit en een lager energieverbruik mogelijk gemaakt zonder afbreuk te doen aan belangrijke lithografische parameters zoals resolutie en het aantal defecten.

Duurzaamheid als strategische prioriteit

De barrières voor duurzame innovatie – gebrek aan zichtbaarheid, kosten of technische complexiteit - worden vaak versterkt door de manier waarop prioriteiten worden gesteld bij procesontwikkeling. Prestaties, opbrengst en time-to-market komen meestal op de eerste plaats, terwijl milieuoverwegingen als secundair of zelfs optioneel worden behandeld. Dit maakt het moeilijker om in een vroeg stadium investeringen in alternatieven met een lager effect te rechtvaardigen, zelfs als deze investeringen de risico's of operationele kosten op de lange termijn kunnen verlagen. Verantwoordelijkheid voor het milieu hoeft echter niet in strijd te zijn met rendabiliteit. Integendeel zelfs.

De halfgeleiderindustrie is afhankelijk van kritieke bronnen, zoals gassen met een hoog broeikaseffect, ultrazuiver water en speciale chemicaliën, die niet alleen een impact hebben op het milieu, maar ook duur zijn, onderhevig zijn aan marktschommelingen en bovendien het voorwerp vormen van discussies over regelgeving. In heel wat regio's heeft waterschaarste vandaag al een invloed op de industriële activiteit, waardoor de kosten stijgen en het operationele risico toeneemt. Het verminderen van de afhankelijkheid van die kritieke bronnen verbetert dus niet alleen de duurzaamheidscijfers, maar ook de veerkracht van elk bedrijf op de lange termijn. Op dezelfde manier vertalen verbeteringen in energie- en materiaalefficiëntie zich vaak in lagere kosten, kortere procestijden of een beter gebruik van gereedschappen.

Minder verbruik van kritieke hulpbronnen en regelgevingsrisico's minimaliseren, versterkt de veerkracht van bedrijven. Het positioneert duurzaamheid meteen als een strategische prioriteit.

Duurzaamheid als integraal deel van bedrijfsstrategie

Maar hoe bouw je duurzaamheid in, in de strategie van halfgeleiderbedrijven? Louter leunen op een jaarlijkse rapportage schiet te kort. Wil duurzaamheid de kernstrategie van het bedrijf beïnvloeden, dan moet het op elk niveau in de besluitvorming worden verankerd. Het moet worden geïntegreerd in de belangrijkste bedrijfsfuncties - van inkoop en materiaalselectie tot langetermijninvesteringsstrategieën en leveranciersovereenkomsten - niet als een bijzaak, maar samen met prijs en prestatie. Deze verschuiving vereist dat de halfgeleiderindustrie duurzaamheid behandelt als een cruciale pijler van haar business, ondersteund door duidelijke verantwoordingsmetrieken en een bereidheid om te investeren in langetermijnoplossingen.

Afsluitend is optimisme hier op zijn plaats. De industrie heeft altijd gewerkt op het randje van wat technisch mogelijk is om de meest complexe problemen op te lossen. Nu duurzaamheid een noodzakelijk onderdeel van verantwoorde groei geworden is, zal de sector erin slagen om ook op vlak van duurzaamheid disruptief te zijn.

Dit stuk verscheen eerder in het magazine engineering.net.

Emily Gallagher is programmadirecteur bij imec en richt zich op duurzaamheid in de halfgeleiderproductie. Emily behaalde haar doctoraat in de natuurkunde aan Dartmouth College, waar ze onderzoek deed naar vrije-elektronenlasers. Na haar afstuderen trad ze in dienst bij IBM en verdiepte ze zich in halfgeleidertechnologie. Bij IBM bekleedde ze verschillende functies op het gebied van waferfabricage. Haar laatste functie was het leiden van de ontwikkeling van EUV-maskers. In 2014 trad ze in dienst bij imec om het EUV-ontwikkelingswerk voort te zetten. Emily heeft meer dan 100 technische artikels gepubliceerd, heeft ongeveer 30 patenten op haar naam staan, is SPIE Fellow, associate editor bij JM3 en actief lid van het Semiconductor Climate Consortium en het PFAS Consortium van SEMI.

Gepubliceerd op:

31 oktober 2025